龙8手机游戏官网:轴承智能工厂设计思路与实践

来源:龙8手机版网页登录官网 作者:龙8官方网手机2024-09-08 08:14:592020年对于中国制造而言却是极不寻常。一边是国际疫情持续蔓延,制造企业面临着稳产达产、订单交付等众多考验;另一边是数字化浪潮加速袭来,既是难得机遇也有严峻挑战。在新冠疫情冲击之下,智能化、物联网、大数据、人工智能等智能制造关键技术在抗击疫情中展现出逆势增长、化危为机的强大力量。率先践行数字化、智能化转型的制造企业展现出了极高的抗风险能力,在确保防疫安全的基础上,快速实现复工复产,以点带面实现突破,保障了国家整体经济的迅速重启,有序推进。

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。党的以来,习总在不同时期、不同场合,多次强调制造业的重要作用和地位,对“中国制造”转型升级作出重要论述。今年政府工作报告明确提出,推动制造业升级和新兴产业发展;发展工业互联网,推进智能制造;全面推进“互联网+”,打造数字经济新优势。

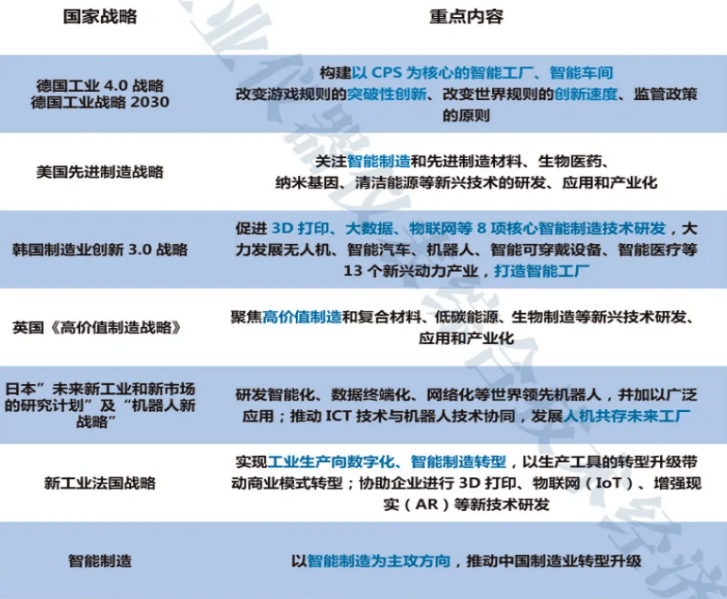

实体经济是国家经济发展的立身之本,先进制造业是做强实体经济的关键。事实上不仅只有我们将先进制造业看得如此之重,除了我国在大力推行中国制造2025国家战略之外,当今世界的工业发达国家无一例外都将智能技术与制造技术的融合发展,确立为提升国家竞争力的手段。例如大家熟知的德国工业4.0、美国先进制造业,英国工业2050、日本制造业和机器人新战略、新工业法国、韩国制造业创新3.0等发展战略,无不凸显出先进制造业在争取国家的未来发展权中所肩负的关键作用。

利用新兴技术对传统制造业进行升级,以创新为驱动力的经济结构改造势在必行。要推动产品的制作精度、可靠性、一致性以及生产效率达到一个新水准,向自动化、数字化、智能化升级既是我国制造业的当务之急,也是先进制造业未来的发展方向。

我国的工业规模早已位居世界之首。近年来,中国的经济发展已由高速增长转入高质量平稳发展阶段。作为中国经济高质量发展的核心支撑力量,我国制造业总体水平仍处于“工业2.0”(电气化)的后期阶段,质量基础相对薄弱、产业结构不合理、资源利用效率偏低、行业信息化水平不高、劳动力成本提高。相对发达国家普遍已进入 “工业3.0”(信息化)阶段,我国制造业迫切需要实现产业升级以应对高质量发展要求。

自2015年国家发布制造强国战略以来,相关部门机构陆续出台政策法规,扶持和推动智能制造产业发展,顶层政策的支撑也成为了我国智能制造发展的最大助力。2015年起开始的中国智能制造试点示范项目现已公式四批共307个项目,2016年起开始的智能制造综合标准化项目现已公式三批共509个项目,两项合计816个项目,覆盖近百个行业类别;通过聚焦关键环节、激发企业内生动力、注重标准先行,探索系统解决方案,在促进关键技术领域实现突破、产业协同创新,推动行业转型升级,形成各具特色的区域智能制造发展路径,带动社会投资等方面取得积极成效,成为了带动我国智能制造产业整体发展的排头兵。

巨大的投入带来了巨大收获。虽然在基础研究、先进设备制造、新材料等学科领域和发达国家还有一定差距,但目前我国已具备发展智能制造的基础与条件。

一是取得了一大批相关的基础研究成果,掌握了长期制约我国产业发展的部分智能制造技术,如机器人技术、感知技术、复杂制造系统、智能信息处理技术等。以新型传感器、智能控制系统、工业机器人、自动化成套生产线为代表的智能制造装备产业体系初步形成。特别是在对于新工业最重要的信息技术领域,中国在人工智能、大数据、云计算、5G通信和新能源等应用研究上,已经处于全球先进水平。

二是我国制造业数字化程度不断提高。近五年,中国工业企业在研发设计方面,应用数字化工具普及率已经达到54%;在规模以上的工业企业中,生产线上数控装备比重已经达到30%。根据德勤在一份面向中等以上规模且资质较好企业的数字化工厂调查中,83%的受访企业表示已打通ERP和MES的数据流;62% 的企业继续向下打通了MES到现场设备的数据流;有47%的企业打通了产品数据流,44%的企业打通供应链数据流。尽管不同行业因其产业特质、产业集中度和产业规模的不同,在不同环节的数字化水平各有高低,但是中国企业特别是头部企业的数字化整体水平已经显著提升。

三是我国“智能制造产业带”已初步形成。以北京、上海、苏州、深圳等智能制造中心城市为锚点,随着国家智能制造试点示范项目的不断落地,全国各地各类智能制造产业园区如雨后春笋般不断涌现。据不完全统计,国内涉及“智能制造”的产业园区达到537个之多,地域分布覆盖整个沿海经济带以及中西部核心地区。目前已形成以上海、江苏、浙江为核心的长三角地区;以北京、山东为核心的环渤海地区;以广东为核心的珠三角地区;以四川、河南、安徽为核心的中西部地区这四大智能制造产业集聚区,中国“智能制造产业带”已初步形成。产业集群的形成将进一步提升各地区智能制造的发展水平,同时,依托于核心企业所孕育的大批智能制造上下游产业链企业,也必将成为我国智能制造产业发展的宝贵财富。

尽管近年来我国智能制造发展得如火如荼,但是轴承行业的智能制造却发展得较为缓慢。国家智能制造试点示范四期共307个项目,轴承行业无一入选;国家智能制造综合标准化与新模式应用三期共509个项目,轴承行业也仅有4个入选。这种尴尬局面的出现也并非偶然,一是和轴承工业典型离散型制造的特点有一定关系,和流程工业相比,离散工业产品种类多、产品结构复杂,自动化程度较低,监测方式落后、工艺类型千差万别,没有统一的路径和通用的解决方案,在智能化改造上有着先天的不足;二是和我国轴承行业集中度低、企业大而不强、研发能力薄弱、行业利润率低等轴承行业现实发展状况有着一定的关联。

按照《中国制造2025》的总体部署和我国轴承行业的实际情况,我国轴承行业推进智能制造的技术路线是:首先是推广数字化,进而推进网络化,最终实现智能化。然而目前我国轴承行业推进智能制造,无论是在观念上还是在作为上,都与《中国制造2025》的要求有很大差距。全行业总体上还处在数字化刚刚入门的阶段,大多数企业正在进行单项数字化技术的应用,少数优势企业进入了单项数字化技术的综合集成。

事实上,我国许多大型轴承企业都在积极尝试智能制造转型升级。尽管没有成为试点示范项目,但是通过智能化改造,很多企业都收获了超出预期的回报,发展智能制造已成为所有轴承企业的共识。

人本集团先后投入6000多万元建立产品信息和管理信息统一平台,实现MES和ERP的高效协同与集成。基于自动化程度的提升和系统数据协同的改善,车间人员数量减少50%,生产效率提升近一倍,设备运行率由74.47%提高到95.31%,产品质量显著提高。人本集团在工厂智能化、装备智能化、产品智能化、服务智能化和管理智能化等“智造”上的高投入,也带来了巨大的回报。近五年来,新产品销售收入以年均30%的速度递增,人本集团正着力实施基于“IEM系统”终端的数字化工厂,重磅打造工业4.0时代中国的智能制造企业,引领中国轴承企业转型升级,助推中国轴承制造业从世界大国向世界强国跨越。

瓦轴集团《新一代先进轨道交通轴承智能制造新模式》项目重点通过“1条主线个智能化管控平台”内容的研究,实现贯穿设备层、单元层、车间层、工厂层的纵向集成,以及跨资源要素、互联互通、融合共享等横向集成,推动高端装备基础零部件离散制造领域的技术进步。项目目前已实现在线加工、检测、装备的全过程自动化,并与西门子签署战略协议,以“轨道交通轴承数字化产线项目”为起点,共同推进瓦轴智能化、数字化建设的实施和落地。

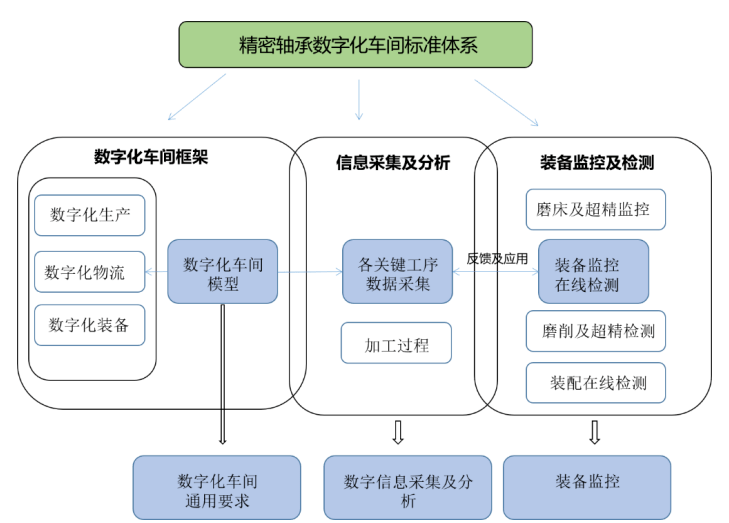

轴研所《精密轴承数字化车间标准研究与试验验证》项目计划通编制《精密(高端)轴承数字化车间通用要求》、《精密(高端)轴承数字化车间数据采集及分析》和《精密(高端)轴承数字化生产过程装备监控与在线检测》三项标准,制定出数字化车间信息数字化模型所采用的总体系统架构、应用场景、实现架构等系统级技术架构。

在对车间软硬件系统信息建模的方法体系进行规范的基础上,构建数据采集关键工序及采集类型,并通过MES执行系统集成;基于MES信息集成,对数字化车间各工序生产运行装备及在线检测过程的管控研究,体现轴承产品工厂全生命周期数字化,能够实时对各过程状态、数据状态等进行分析及处理;继而构建实体和虚拟试验验证平台,对标准草案进行验证和优化;最终在3个精密(高端)轴承领域生产企业进行标准验证和首批滚动轴承产业联盟内42家高端轴承企业内推广,通过标准化方式带动高端轴承企业数字化车间建设,提升传统制造模式,提升轴承行业高端轴承产品品质和核心市场竞争力。

哈轴集团与沈机股份合作携手共建智慧工厂,沈机股份将帮助哈轴汽车轴承分厂进行数字化、智能化管理提升改造,在现有车间自动化生产线基础上,打造全过程透明、可控的数字化工厂,并搭建WIS智能化车间管理系统。

慈兴集团从2013年起便开始实施MES和ERP两大信息化平台的建设,其“轴承制造车间数字化改造提升试点项目”与中科院合作,引进国内外专家和技术骨干10人,在装备自动化和信息化平台的基础上,研制智能化设备和软件体系,建立云平台,以数据规划、数据分析驱动车间数字化改造。目前试点车间共有3条智能化装配线,热处理车间已实现智能化无人操作,整体完成后人员可减少30%左右。

除此之外,像新火炬、襄轴、大冶轴、西北轴等很多有实力的轴承企业也都基本完成了自动化产线、MES和ERP等信息化系统建设,个别企业已经打通了从生产计划到执行的数据流,向着数字化工厂和智能工厂稳步推进。

大型企业唱戏,中小企业围观。这是几乎是所有制造业企业智能化进程中所出现的尴尬局面。基于成本、质量、环保等各方压力,中小企业对智能化的转型升级也有着迫切需求,但面临更大的试错成本和风险,稍有不慎就会落入到“转型就死”的境地。在中国,中小企业数量占到企业总数的97.4%,绝大多数中小企业的自动化、数字化都处在非常低的水平。可以说,只要解决了中小企业高质量发展问题,就可以顺利解决中国制造业高质量发展的问题。

在这种情况下,“新昌模式”直击企业痛点,运用互联网思维,灵活运用物联网和云平台等工业互联网新技术,采用低成本、模块化的设备完成了中小企业的智能化基础改造;通过政府、企业、平台服务供应商、智库、金融等各主体紧密合作,成功开启了在中小企业成批推广智能制造方式的新局面。这种模式不仅在轴承行业取得了成功,也必将带动其他相类似行业加快智能化改造的步伐,为全国的智能制造提供可借鉴的样板。

以一家典型中小型企业为例,利用微智造系统改造后的生产线人,设备平均综合利用率从50%上升到75%,产量提升了47.5%,单位用工成本下降82%、单位耗材成本下降32%。最终体现在企业的综合效益上——2016年产值3200万元,2017年接近5300万元,2018年突破8000万元。而更让人意想不到的是企业所投入的智能化改造成本仅仅需要几万元。

为了在中小企业中探索推广智能制造,2017年下半年起,新昌以中小企业集中的轴承行业为切入口,开展智能制造“百企提升行动”,计划实施三。